можно ли закалить медь

Зачем обжигать медь и как это сделать

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Преимущества и недостатки обработки

Неоспоримым свойством меди выступает высокая электропроводность. Она применяется в строительстве и изготовлении электротехники. Механические параметры у металла достаточно низкие, поэтому в качестве чистого конструкционного материала используется не часто.

Недостатков значительно меньше, но все же они есть:

Как производится сварка меди в домашних условиях?

В домашних условиях часто возникает необходимость сварки меди в процессе установки водопроводов и систем отопления. В большинстве случаев водопроводные трубы изготавливаются из меди. Материал имеет гладкое основание, не поддается коррозии, способен обеспечить хороший ток воды и не имеет каких-либо вредных веществ.

Цветовые характеристики сплавов меди.

Сварка — это процесс образования неразъемных соединений между разными элементами. Этого можно достичь путем нагрева свариваемых металлов или их деформирования. Для сварки используются различные источники энергии:

Процесс сварки меди значительно отличается от сварки сталей, так как цветные металлы имеют высокий уровень теплопроводности, а в расплавленном состоянии они будут реагировать с газами. Чтобы избежать возникновения негативных последствий, понадобится правильно выбрать материалы для сварки, произвести подготовку соединяемых элементов и соблюдать инструкцию по сварке.

На сегодняшний день сделать сварку можно не только на предприятиях, но и в домашних условиях. Следует знать, что процесс сварки меди имеет большое количество нюансов. Во многом сварка будет зависеть от физико-химических свойств материала.

Трудности сварки меди связаны со склонностью материала к окислению в расплавленном состоянии, высоким уровнем теплопроводности, высоким уровнем линейного расширения металла в процессе нагревания и высокой текучестью.

Свариваемость металла может ухудшиться при наличии в нем серы, свинца и других элементов. Свинец придаст подобному металлу хрупкости.

Контактная сварка своими руками.

В процессе сварки меди кислород будет поглощаться из атмосферы, потому следует это учитывать.

На сегодняшний день существует несколько различных способов сварки данного цветного металла.

Элементы, которые будут необходимы для того, чтобы самостоятельно произвести качественную сварку меди:

Что нужно знать об электродах для сварки меди?

Конструкция трансформаторов для точечной сварки.

Чтобы получить качественный и ровный сварочный шов, следует использовать электрод, который покрыт особым составом. Покрытие используется для продуцирования шлака, который появляется с окислами металла. Состав будет препятствовать соприкосновению шва сварки с воздухом.

Обмазка заполнит убыль, которая образуется в процессе сварки за счет выгорания элементов и вводит в шов новые элементы. Благодаря обмазке будет увеличена устойчивость электрической дуги.

Шлаковый покров, который продуцируется подобным покрытием, будет замедлять остывание расплавленной меди, в результате чего из шва выделится большее количество газов.

Электроды, которые используются в процессе соединения металлов, можно разделить на 2 вида:

Чтобы подобрать подходящие электроды, понадобится обратить внимание на их цвет:

Газовый метод сварки меди

Технология газовой сварки.

Если соблюдать технологию, то медь можно с легкостью сварить баллонами с ацетиленом. Сварное соединение отличного качества есть возможность получить путем проковки шва.

Медь имеет высокий уровень теплопроводности, потому для ее сварки понадобится пламя высокой мощности, 150 л/час, если есть материал толщиной менее 10 мм, и 200 л/час, если есть материал толщиной более 10 мм. Если производится сварка меди большой толщины, то понадобится использовать две горелки. Одна из них — для подогрева, а другая — для сварки деталей.

Чтобы уменьшить отвод теплоты, с нижней и верхней частей элемента понадобится уложить асбестовые листы. В данном случае рекомендуется использовать восстановительное пламя, ядро которого ориентируется к кромкам меди практически под прямым углом. Для уменьшения формирования закиси металла и предотвращения появления трещин высокой температуры понадобится производить соединение металлов с максимальной скоростью, без перерывов. В процессе нужно строго следить за сбережением восстановительного пламени.

Перед соединением элементов прихватки применять не нужно. Сварка меди производится в специальной сборочно-сварочной конструкции. В качестве присадки можно использовать проволоку из прочного металла или материала с раскислителями. Диаметр используемой проволоки должен быть не более 8 мм.

Расчет расхода защитного газа при сварке.

В процессе сварки тепло нужно распределять так, чтобы проволока расплавилась раньше кромок свариваемого металла. Присадочный материал должен наплавиться на кромки. Скос кромок на листах толщиной больше 3 мм производится под углом 45°. Перед соединением кромки надо будет зачистить до блеска нового металла. Можно также протравить кромки при помощи смеси азотной кислоты, после чего промыть водой.

Для измельчения зерен наплавленной меди и повышения плотности сварных швов после соединения материал толщиной до 5 мм нужно проковывать при низкой температуре. Если используется медь толщиной более 5 мм, то проковывать нужно при температуре 200-300°С.

Шов подвергается отжигу после проковки швов при температуре 530-550°С, после этого быстро охлаждается водой. Для предотвращения появления трещин не нужно вести проковку при температуре более 500°С, так как в таком случае металл станет хрупким.

Какое оборудование применяют

Медь подвергается двум типам термообработки:

Температурный режим рекристаллизации бескислородной меди — 200–240°С, а электролитической —180–230°С. Металл, содержащий кислород, обрабатывают в нейтральной среде, чтобы снизить потери после окисления.

Для термообработки отжигом используется конвекционная печь шахтного типа. Кроме того, оборудование востребовано для отжига проволоки, каната, стержней, сталей, металлических шаров.

Печь имеет следующие достоинства:

В крышке печи предусмотрено специальное пневматическое устройство, которое отвечает за открывание и запирание в процессе отжига. Аварийный клапан функционирует в автоматическом режиме, когда давление поднимается до высоких или опускается до низких показателей.

Печь для отжига

Принцип проведения обработки

Отжиг — процедура термообработки меди, при которой получается стойкая, прочная структура металла, свободная от остаточных напряжений. Технология отжига проходит несколько стадий:

Последняя стадия технологии осуществляется вдвое медленнее.

Обработка заканчивается, когда температура отжига меди достигает величины, при которой она может находиться на воздухе без окисления. Выдавать заготовки на воздух с высокой температурой запрещено. Продолжительность — 1–2 часа.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как закалить медь?

Особенности отжига меди

При термообработке меди и ее сплавов учитываются две особенности материала: повышенная теплопроводность и взаимодействие с газами при нагревании. Именно эти факторы становятся причиной быстрого и равномерного прогревания металла по периметру сечения. Отжиг меди — это нагрев металла с последующим охлаждением, позволяющий изменить свойства материала. Термообработка позволяет сделать металл более мягким и пластичным. Медь используется в различных сферах, где важна пластичность.

Назначение

Чтобы облегчить механическую и пластическую обработку медных деталей, снижают твердость металла путем отжига. Заготовка нагревается до температуры выше 600°С, а затем погружается в воду. Медь становится мягкой.

После создания формы металл заново нагревают на огне до температуры 400°С и остужают на свежем воздухе. Он станет твердым.

Преимущества и недостатки обработки

Неоспоримым свойством меди выступает высокая электропроводность. Она применяется в строительстве и изготовлении электротехники. Механические параметры у металла достаточно низкие, поэтому в качестве чистого конструкционного материала используется не часто.

Недостатков значительно меньше, но все же они есть:

Какое оборудование применяют

Медь подвергается двум типам термообработки:

Температурный режим рекристаллизации бескислородной меди — 200–240°С, а электролитической —180–230°С. Металл, содержащий кислород, обрабатывают в нейтральной среде, чтобы снизить потери после окисления.

Для термообработки отжигом используется конвекционная печь шахтного типа. Кроме того, оборудование востребовано для отжига проволоки, каната, стержней, сталей, металлических шаров.

Печь имеет следующие достоинства:

В крышке печи предусмотрено специальное пневматическое устройство, которое отвечает за открывание и запирание в процессе отжига. Аварийный клапан функционирует в автоматическом режиме, когда давление поднимается до высоких или опускается до низких показателей.

Принцип проведения обработки

Отжиг — процедура термообработки меди, при которой получается стойкая, прочная структура металла, свободная от остаточных напряжений. Технология отжига проходит несколько стадий:

Последняя стадия технологии осуществляется вдвое медленнее.

3 способа самостоятельной закалки металла

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Как самостоятельно провести отпуск

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Как осуществляется обработка меди

Медь проходит несколько этапов обработки перед тем как ее можно использовать в производстве

После получения металла из медной руды, он формируется в слитки различной формы и для дальнейшего производства изделий из таких заготовок необходима предварительная обработка меди. В зависимости о требуемого состояния металла, обработка осуществляется различными способами:

Когда применяют термообработку меди

Термообработка — это нагрев сырья или готово изделия

Если необходимо повысить прочность изделий, упругость, износоустойчивость или, наоборот, получить более мягкий металл, поддающийся дальнейшему механическому воздействию, используют термическую обработку меди. Этот процесс может осуществляться различными способами — закалкой и отжигом, они различаются температурой нагрева и способом остывания. Для того чтобы изделию из меди придать твердость и прочность ее следует нагреть до температуры 600 о С и остудить на воздухе, это так называемое медленное остывание. Если нужен мягкий металл, то сырье следует нагреть до 600 о С и подвергнуть быстрому остужению в воде, далее придать форму изделию, снова нагреть, на этот раз до 400 о С и оставить медленно остывать в итоге получится мягкое изделие. Для того чтобы изогнуть медную трубу ее сначала наполняют песком, это позволит избежать сплющивания в процессе термической обработки, а затем нагревают и придают нужную форму. С помощью термической обработки меди осуществляется процесс снятия наклепа и окалины, для этого металл нагревают до 500 о С и охлаждают в воде.

Как осуществляют механическую обработку

После процесса отжига металлу необходимо придать форму, блеск, рисунок, для этого применяют механические способы обработки. Для начала изделия необходимо очистить от масла, оксидов, накала и прочих загрязнений, осуществлять процессы можно только на сухой поверхности. Холодная или механическая обработка меди выполняется несколькими способами:

Для товарного вида медные изделия подвергают механической обработке

Процесс прокатки металла осуществляется с помощью механической или автоматической установки, оснащенной вальцами, между которыми пропускается лист медной заготовки. Толщина готового изделия регулируется в зависимости от потребности. Вальца смазываются маслом или специальной эмульсией, которые оставляют тонкий слой пленки на готовом изделии.

Протяжка меди осуществляется при изготовлении проволоки, жил для проводов и кабелей. Выполняется с помощью экструдерного механизма, регулировка диаметра выполняется автоматически по заранее заданным параметрам.

Шлифование медных изделий

Шлифование медных изделий происходит с помощью дисков и лент, на которые нанесено абразивное покрытие. Для шлифовки обычно используют абразивные материалы с зернистостью порядка 180 – 200 мкм, для изделий, которые прошли ковку достаточно будет 80 – 100 мкм.

Полирование осуществляется с использованием тканевых или войлочных дисков, пемзой, трепела, а также с применением оксида железа и венской извести. Этот процесс выполняется на полировочных машинах, для меди достаточно скорости в 20 – 40 м/с, увеличение ведет к более глубокому снятию верхнего слоя. Для предотвращения обесцвечивания применяют слабый раствор органической кислоты, например, щавелевой или винной. Эффективно обрабатывать полируемую поверхность растворами, содержащими ингибитор коррозии, они препятствуют окислению и дольше сохраняют цвет.

Токарный способ обработки

Распространенным способом обработки медных заготовок является токарный, с использованием специальных станков, оснащенных резцами. Благодаря этому методу обработки можно изготавливать большое разнообразие форм и деталей цилиндрической, сферической, конической формы. Механизм работы токарных станков заключается в воздействии режущего механизма на деталь, он врезается в заготовку и снимает лишний слой, который превращается в стружку. Скорость движения режущего механизма имеет большое значение в обработке различных видов металла. Поскольку медь является мягким материалом, для нее будет достаточно 40 — 50 м/с. С помощью токарной обработки меди можно получить следующие виды изделий:

Токарная обработка позволяет получить деталь любой формы

Предприятия, осуществляющие токарную обработку металлов, могут выполнять большое разнообразие видов изделий по индивидуальным заказам. Станки настраиваются под параметры, каждой детали. С помощью токарного оборудования на медные заготовки наносится резьба, осуществляется выточка фасок, сверление отверстий, геометрическая обрезка. Использование автоматизированных станков позволяет выполнять сложнейшую отделку заготовок с максимальной точностью, при этом снижается процент брака и минимизируются отходы.

Видео: Обработка меди

Зачем обжигать медь и как это сделать

В пунктах приема цветной металл высоко оценивается, особенно медь, которая имеет стоимость выше чем другой цветмет. Большие объемы меди можно собрать, только скопив медные провода и проволоку, которые зачастую в оболочке. В связи с этим, у многих предприимчивых граждан встает вопрос: как обжечь медь в домашних условиях. Согласно российскому законодательству, разводить костры для обжига проводов с целью снятия пластиковой оболочки, можно только в специально отведенных для этого местах. О том, как правильно обжигать медь важно разобраться сразу – так как за эту категорию правонарушений предполагается большой денежный штраф.

Введение: Наказание за разведение костра и сжигание мусора

В российском законодательстве предусмотрено сразу несколько федеральных законов, статей УК и КоАП, а также постановлений правительства, которые запрещают разведение костров, сжигание мусора и обжиг проволоки. За разные категории правонарушений, предполагаются различные наказания, от денежных штрафов до реальных сроков. Чтобы не попасть под статьи закона, важно заранее ознакомиться со списком законодательных актов, контролирующих сжигание мусора, а в частности обжиг меди и алюминия. Основными запрещающими и контролирующими статьями являются следующие:

Какое наказание предусматривают эти статьи и что они запрещают следует разобрать подробно, чтобы не возникло трудностей с законом, при попытках утилизировать, обработать или транспортировать металлолом.

Статья 8.2.3 КоАП РФ – Несоблюдение правил и требований в обращении с мусором, неправильная переработка отходов производства, в том числе неправомерная утилизация, накопление и транспортировка. Статья предусматривает наказание в виде денежного штрафа от 1000 до 2000 рублей (на юридических лиц до 250 тысяч, на должностных до 30 тысяч рублей). Согласно 8.2.3 статье КоАП, неправомерными являются те действия с мусором, которые повлекли за собой возникновение эпидемий, заражений, а также повлекшие вред окружающей среде и здоровью граждан. К этой статье не относятся правонарушения, которые являются уголовно-наказуемыми деяниями.

Принятый в 2002 году, 7 Федеральный Закон «Об охране окружающей среды», в 51 статье которого указаны требования к гражданам, которые осуществляют переработку и утилизацию отходов и мусора, несколько раз подвергался редакции. На 2020 год, в нем актуальными являются следующие запреты:

Как обжечь медь (способы)

Медь является уникальным металлом, который нужно правильно освобождать от пластиковой оболочки. В отличии от других цветных металлов, медный сплав способен выдерживать огромные температуры, поэтому его можно обжигать в костре. Алюминий, например, может расплавиться при таких же условиях. Поэтому перед началом обжига, нужно отсортировать лом. Также важно организовать место и обеспечить безопасность для окружающих перед разведением огня. Когда это сделано, можно приступать к очистке проволоки от оболочки в костре. Как обжечь медь и какие факторы следует учитывать, можно посмотреть в видео.

Как обжечь медь без дыма

Плавление меди в домашних условиях: пошаговая инструкция, видео

Изделия из меди активно используются не только в различных отраслях промышленности, но и в быту. В связи с этим вполне естественно, что у многих умельцев возникает вопрос о том, как расплавить медь и в домашних условиях изготавливать из нее различные изделия методом литья. Знание такой технологии, которая известна человечеству еще с древних времен, позволяет создавать различные предметы не только из меди, но и из ее сплавов – латуни и бронзы.

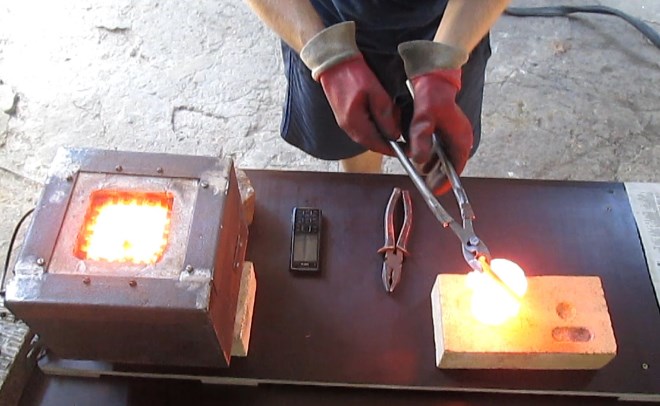

Плавка меди в самодельной печке

Характеристики меди

Медь является одним из первых металлов, которые человек научился добывать и перерабатывать. Изделия из меди и ее сплавов использовались еще в 3 веке до н.э., о чем свидетельствуют исторические данные и результаты археологических раскопок. Широкому распространению меди во многом способствовало то, что она достаточно легко поддается обработке различными механическими способами. Кроме того, ее можно легко расплавить.

Медь, поверхность которой отличается явно выраженной желтовато-красной окраской, в силу своей мягкости легко поддается обработке методом пластической деформации. Поверхность меди при ее взаимодействии с окружающим воздухом покрывается оксидной пленкой, которая и окрашивает ее в такой красивый цвет.

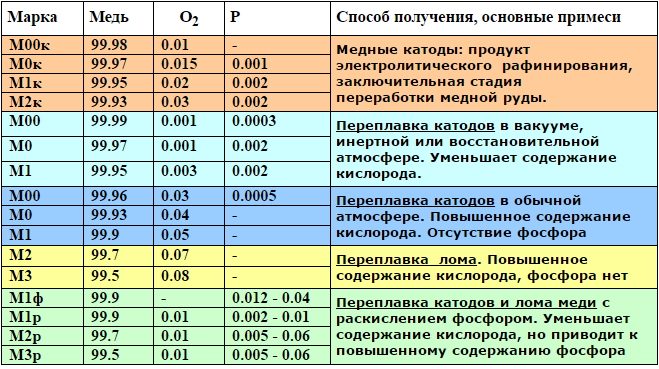

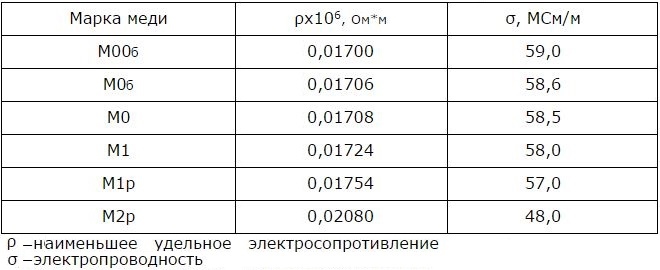

Марки технической меди и их химический состав

Большое значение имеют и такие характеристики меди, как электро- и теплопроводность, по которым она занимает второе место среди всех металлов, уступая только серебру. Благодаря таким свойствам изделия из нее активно используются в электротехнической промышленности, а также в тех случаях, когда необходимо обеспечить быстрый отвод тепла от нагретого предмета.

Еще одним важным параметром меди, напрямую влияющим на объем энерго- и трудозатрат, расходуемых при производстве изделий из нее, является температура плавления. Для чистой меди температура, при которой металл переходит из твердого состояния в жидкое, составляет 1083°. Если смешать медь с оловом и получить бронзу, то температура плавления такого сплава будет составлять уже 930–1140° в зависимости от содержания в нем основной легирующей добавки. Такой сплав меди, как латунь, который получают путем добавления к основному металлу цинка, обладает еще меньшей температурой плавления, которая находится в интервале 900–1050°.

Электрические свойства меди при температуре 20°

Если вы решили реализовать в домашних условиях такой технологический процесс, как литье меди, важно знать еще один параметр – температуру ее кипения. При 2560° медь начинает буквально кипеть, что хорошо заметно по видео данного процесса. Появлению пузырьков на поверхности жидкого металла и активному газообразованию в нем способствует углерод, выделяющийся из меди в результате ее окисления, происходящего при сильном нагреве.

Если довести мель до кипения, то отливки из нее будут отличаться невысоким качеством, их структура и поверхность будут характеризоваться большим количеством пор, которые снижают не только ее декоративные, но и механические характеристики.

При соблюдении технологии плавки на поверхности медного слитка могут остаться неглубокие поры, легко удаляемые шлифовкой

Пошаговая инструкция по плавлению меди

Плавка меди, если подготовить все необходимое для реализации такого технологического процесса и подойти к его выполнению правильно, позволяет даже в домашних условиях изготавливать медные изделия как декоративного, так и чисто практического назначения.

Для того чтобы расплавить медь, вам потребуются следующие инструменты, оборудование и расходные материалы:

Меньше всего примесей содержится в электротехнической меди

Расплавить медь как в производственных, так и в домашних условиях можно, следуя нижеприведенному алгоритму.

Медь в измельченном состоянии помещают в тигель. Следует иметь в виду: чем меньше будут кусочки металла, тем быстрее он расплавится. Тигель после его наполнения медью помещают в печь, которую, используя регулятор температуры, необходимо прогреть до требуемого состояния. В дверцах серийных муфельных печей обязательно предусмотрено окошко, через которое можно наблюдать за процессом плавления.

Смотровое окошко позволит контролировать процесс не открывая дверцу лишний раз, тем самым не снижая температуру в печи

После того как вся медь в тигле расплавится, его необходимо извлечь из печи, используя для этого специальные щипцы. На поверхности расплавленной меди обязательно присутствует окисная пленка, которую необходимо сдвинуть к одной из стенок тигля при помощи стального крюка. Расплавленный металл после освобождения его поверхности от окисной пленки следует максимально оперативно и аккуратно залить в предварительно подготовленную форму. Подробности и правила выполнения этой процедуры хорошо демонстрирует видео, которое несложно найти в интернете.

Разливать металл по формам придется очень быстро, если выбранный вами способ нагрева не смог обеспечить нужную температуру

В том случае, если в вашем распоряжении нет муфельной печи, то разогревать тигель с медью можно при помощи газовой горелки, расположив ее вертикально под дном емкости. При этом важно следить за тем, чтобы пламя газовой горелки было равномерно распределено по всей площади дна тигля.

Если в домашних условиях необходимо расплавить легкоплавкие сплавы на основе меди (латунь и некоторые марки бронзы), то в качестве нагревательного устройства можно использовать обычную паяльную лампу, также расположив ее вертикально под дном тигля. При плавке, выполняемой данным и предыдущим способами, поверхность расплавленного металла будет активно взаимодействовать с кислородом, что приведет к интенсивному окислению. Чтобы уменьшить интенсивность окисления, расплавленную медь можно присыпать измельченным древесным углем.

Плавка меди паяльной лампой в самодельной печке

Если в вашей домашней мастерской имеется горн, то его также можно использовать для того, чтобы расплавить медь, латунь или бронзу. В данном случае тигель с измельченным металлом помещается на слой раскаленного древесного угля. Чтобы процесс нагревания и плавления проходил более интенсивно, в зону горения угля можно обеспечить подачу воздуха, для чего подойдет обычный пылесос, работающий не на втягивание, а на выдувание. В том случае, если вы будете использовать пылесос, на его шланг необходимо изготовить металлический наконечник с отверстием для выдувания небольшого диаметра.

Процесс плавки будет ещё эффективнее в газовом горне

Подбирая муфельную печь для выполнения литейных операций с медью и ее сплавами, следует обращать внимание на температурный режим, который может обеспечить такое устройство. В зависимости от типа расплавляемого металла такая печь должна обеспечивать следующие температуры нагревания:

Возможно, что вы решите сделать печь для плавки самостоятельно, посмотрев видеоролик.

Обычная медь, не содержащая в своем химическом составе никаких легирующих добавок, не отличается хорошей текучестью в расплавленном состоянии, поэтому для изготовления методом литья изделий сложной конфигурации и небольших размеров она мало подходит. Для этих целей лучше всего использовать латунь, причем выбирать сплав, цвет поверхности которого более светлый (это свидетельствует о том, что латунь данной марки отличается меньшей температурой плавления).

Есть еще одна важная рекомендация, которой обязательно следует придерживаться, если вы решили реализовать на практике такой технологический процесс, как литье изделий из бронзовых сплавов. В качестве исходного сырья лучше не использовать изделия, изготовленные из старинной бронзы. В составе такого сплава может содержаться значительное количество мышьяка, который, испаряясь, может создать серьезные проблемы со здоровьем.

Термическая обработка металлов. Отжиг

Отжиг меди

Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Если медную проволоку или трубку нагреть докрасна (600° С) на огне и затем быстро погрузить в воду, то медь станет очень мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400° С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой. Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 600° С и дают, остыть на воздухе при комнатной температуре.

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминиевой детали можно определить так: При температуре 350—360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно подвергать закаливанию. При закаливании детали из этого металла нагревают до 360—400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиба на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатных температурах называют естественным, а при повышенных температурах — искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять — семь суток. Этот процесс называется старением дюралюминия.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига. Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500—600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг — нагрев до 750—760°С и последующее медленное (также вместе с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.