что способствует появлению пор в металле шва

ИССЛЕДОВАНИЕ ПРИЧИН ПОРООБРАЗОВАНИЯ ПРИ РДС И МЕТОДОВ ЕГО УСТРАНЕНИЯ

Термин пора используется для описания несплошностей глобулярной формы, полых по своей структуре. Подобные дефекты часто встречаются в металле сварных швов. По сути своей и по механизму эти образования очень напоминают включения, ибо являются результатом протекающих в сварочной ванне химических реакции. Поры отличаются от включений тем, что внутри них чаще всего находится газ, а не твердое вещество, как у включений. Источником появления пор, являются газы, выделяющиеся из охлаждающегося металла, вследствие уменьшения его растворимости при охлаждении, и газы, образующиеся в результате металлургических реакций в процессе сварки. Механизм образования стартовых пор, скорее всего, может быть вызвано большим перепадом температур, и как следствие, повешенной скоростью охлаждения расплавленного метала, поэтому пузырьки газа не успевают выплыть на поверхность кристаллизующегося метала.

В качестве источника питания для сварки использовали выпрямитель сварочный «ДУГА». Заготовки под сварку (сталь 09Г2С) механически зачищались. Исследование макро и микро структуры металла проводили с помощью оптического микроскопа Micro 200. Рентгенографическое исследование наплавленного метала проводилось на рентгеновском аппарате РАП 150/300 с использованием пленки ACFA 5D. Исследование химического состава наплавленного металла проводилось на спектральном хим.анализаторе Spektromax.

Известно, что при сварке низкоуглеродистых сталей электродами японского производства NITETTSU L-55SN стартовых пор не образуется. Эти электроды имеют характерную отличительную особенность-отверстие на рабочем торце электрода (рис. 1). Не всегда ось отверстия и ось металлического стержня совпадают.

Диаметр отверстия 1.5 мм, а его глубина колеблется в значениях 3-5 мм. Анализ микроструктуры поверхности отверстия показал, что оно получено сверлением, без температурного и механического воздействия (рис.2). Кроме того, на внешний торец отверстия нанесен тонкий слой покрытия черного цвета. Химический анализ наплавленного металла приведен в таблице 1.

Химический состав наплавленного металла электрода

Образование пор в сварных швах и способы их предупреждения

Поры, наблюдаемые в сварных швах, связаны с процессами выделения газов в макро- и микрообъемах.

При объемном пересыщении металла сварочной ванны газами, вызванном уменьшением растворимости из-за снижения температуры металла, в основном образуются макропоры. Рост пузырьков газа в этом случае происходит в основном в результате конвективной диффузии газа из окружающих объемов металла. Скорость роста пузырьков определяется степенью пересыщения ванны газами и скоростью десорбции газов в зародыш.

При локальном пересыщении жидкого металла у фронта кристаллизации зарождение и развитие пузырьков наиболее вероятно на стадии остановки роста кристаллов. Пузырьки в этом случае в основном развиваются вследствие диффузии атомов (ионов) газа из прилегающих микрообъемов металла. Размеры пузырьков определяются в основном длительностью остановок в росте кристаллов. При кристаллизации первых слоев и длительности остановок 0,1. 0,2 с, характерных для наиболее употребляемых режимов сварки, вероятно образование мельчайших пор у линии сплавления. Роль азота в образовании крупных пор при отсутствии конвективной массопередачи газа невелика.

Получение плотных швов при сварке покрытыми электродами и порошковыми проволоками может быть достигнуто путем снижения содержания газов в сварочной ванне ниже предела растворимости в твердом металле при температуре плавления. В этом случае образование пузырьков газа в момент кристаллизации не происходит. Этот способ обеспечения плотных швов реализуется в электродах с покрытием основного вида.

При увлажнении электродного покрытия основного вида содержание водорода в сварочной ванне возрастает выше его предела растворимости в твердом железе при температуре плавления и попадает в наиболее опасную с точки зрения образования пор концентрационную зону скачка растворимости (12. 27 см 3 /100 г). При таких концентрациях водорода процесс образования и удаления пузырьков газа из сварочной ванны протекает вяло, что приводит к образованию пор.

Поры, обнаруживаемые в швах при сварке длинной дугой электродами с карбонатно-флюоритным покрытием, вызваны выделением азота. Плохое смачивание капель электродного металла и ванны шлаками электродов этого вида создает условия для непосредственного контакта металла с газовой фазой и повышенной абсорбции азота.

Газом, вызывающим пористость швов при сварке электродами с рутиловым и руднокислым покрытиями, в основном является водород. Выделение оксида углерода и азота играет второстепенную роль.

Получение плотных швов при сварке этими электродами достигается путем создания благоприятных условий для повышенной абсорбции водорода на стадии капли и интенсивного роста и быстрого удаления образовавшихся пузырьков газа из сварочной ванны до момента ее кристаллизации. Такая ситуация реализуется при обеспечении содержания водорода в сварочной ванне, значительно превышающем предел его растворимости в жидком железе при температуре плавления, т. е. намного больше 27 см 3 /100 г.

Введение в рутиловые и руднокислые покрытия материалов, содержащих кристаллизационную влагу, способствует интенсивной абсорбции водорода каплями электродного металла и высокотемпературной областью сварочной ванны, что создает впоследствии благоприятные условия для зарождения, роста и удаления пузырьков газа до момента кристаллизации сварочной ванны.

Увеличение силы тока при сварке электродами с рутиловым и руднокислым покрытиями повышает вероятность образования пор в металле шва, что обусловлено перегревом второй половины электрода, уменьшением содержания влаги в перегретом покрытии и содержания водорода в металле шва, выполненном перегретой частью электрода до опасного концентрационного уровня (12. 27 см 3 /100 г).

При введении значительных количеств алюминия, титана, кремния в покрытия рутиловых и руднокислых электродов возрастает вероятность образования пор, обусловленная ростом концентрации кремния в металле сварочной ванны.

Будучи поверхностно-активным элементом, кремний тормозит десорбцию водорода, дегазация ванны идет вяло, в металле образуются поры. Подобное влияние может оказывать сера и другие поверхностно-активные элементы.

Раскисление покрытий рутиловых или руднокислых электродов кремнием, титаном, алюминием, углеродом, высокое содержание этих элементов в основном металле, повышение температуры прокалки, снижение окислительного потенциала покрытия и др. приводят к снижению скорости выделения газов и к образованию пористости.

Подавление кремневосстановительного процесса путем повышения основности шлака, введения карбонатов в покрытие и окисления кремния водяным паром способствует увеличению скорости выделения водорода. Предложенный метод интенсификации выделения водорода использован при создании промышленных марок рутил-карбонатных электродов серии АНО.

Менее падежная защита металла от воздуха при сварке порошковыми проволоками открытой дугой приводит к большей (по сравнению с электродами) абсорбции азота металлом, поэтому выделение азота из ванны оказывает существенное, а в ряде случаев решающее, влияние на пористость. В проволоках карбонатло-флюоритного типа предупреждение выделения азота в виде газовой фазы достигается легированием металла титаном и алюминием. Эффективно снизить абсорбцию азота можно, зашитив зону сварки углекислым газом, смесями газов на основе аргона либо используя проволоку двухслойной конструкции.

ОБРАЗОВАНИЕ ТРЕЩИН И ГАЗОВЫХ ПОР В МЕТАЛЛЕ ШВА

В процессе кристаллизации сварочной ванны в металле шва возможно образование трещин. По расположению относительно оси шва они могут быть продольными и поперечными, в зависимости от величины — микро — и макроскопическими (первые из них обнаруживаются с помощью микроскопа, а вторые — невооруженным глазом); в зависимости от температур, при которых они образуются, трещины разделяют на две группы: горячие (высокотемпературные) и холодные (низкотемпературные). Механизм их возникновения различен.

Горячие трещины представляют собой хрупкие межкристалличе — ские разрушения металла шва и околошовной зоны, возникающие в процессе кристаллизации в твердо-жидком состоянии, а также при высоких температурах в твердом состоянии. Трещины, как правило, располагаются по границам кристаллитов и вызывают межкристаллическое разрушение. Объясняется это тем, что при затвердевании металла шва в процессе первичной кристаллизации между кристаллитами располагаются жидкие прослойки, имеющие небольшую температуру плавления. Если возникающие в это время в металле растягивающие внутренние напряжения (вследствие линейной усадки при охлаждении) будут достаточно велики, то по этим прослойкам произойдет разрушение с образованием трещины. Если же процесс полного затвердевания расплава заканчивается до появления больших растягивающих напряжений, то горячие трещины не образуются. Образованию горячих трещин способствует содержание в металле шва примесей — серы, фосфора и др. Так, сера образует легкоплавкий сульфид железа FeS, располагающийся при кристаллизации по границам зерен и увеличивающий вероятность образования трещин. На образовании трещин сказывается также форма и схема кристаллизации сварочной ванны. Узкие швы с глубоким проплавлением более склонны к образованию трещин, чем широкие швы с небольшим проплавлением. Для уменьшения опасности образования горячих трещин применяют следующие меры: используют сварочные материалы с минимальным содержанием серы, углерода, фосфора; повышают в металле шва содержание марганца, который связывает серу в более тугоплавкое соединение — сульфид марганца; проводят рафинирование (очистку) расплава ванны от серы с помощью введения компонентов, содержащих кальций.

Холодные трещины в структуре металла располагаются как по границам, так и по телу зерен. Поэтому они представляют собой внутрикристаллические разрушения. Холодные трещины в сварных соединениях образуются при температурах 200-300 °С. Чаще всего они образуются в швах при сварке закаливающихся сталей. На склонность металла к образованию холодных трещин оказывает влияние повышенное содержание углерода и элементов, облегчающих закалку, наличие в шве водорода, загрязнение фосфором, быстрое охлаждение и наличие в швах внутренних напряжений. С целью уменьшения склонности металла к образованию холодных трещин применяют следующие меры: используют материалы с минимальным содержанием фосфора, уменьшают насыщение сварочной ванны водородом и азотом, принимают меры для уменьшения внутренних напряжений.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой полости в швах, заполненные газом, имеющие сферическую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут быть скрытыми в металле или выходить на поверхность, располагаться цепочками, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4-6 мм в диаметре). Поры при сварке в основном возникают за счет газов водорода, азота и оксида углерода, образующихся в результате химических реакций с выделением газовых продуктов, выделения газов в связи с разной растворимостью их в жидком и твердом металле, захватом газа из окружающей среды при кристаллизации сварочной ванны.

Для уменьшения пористости необходимы тщательная подготовка поверхности основного и присадочного металлов под сварку (очистка от ржавчины, масла, влаги, прокалка и т. д.), надежная защита зоны сварки от воздуха, введение в сварочную ванну элементов — раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), стабильное соблюдение режимов сварки.

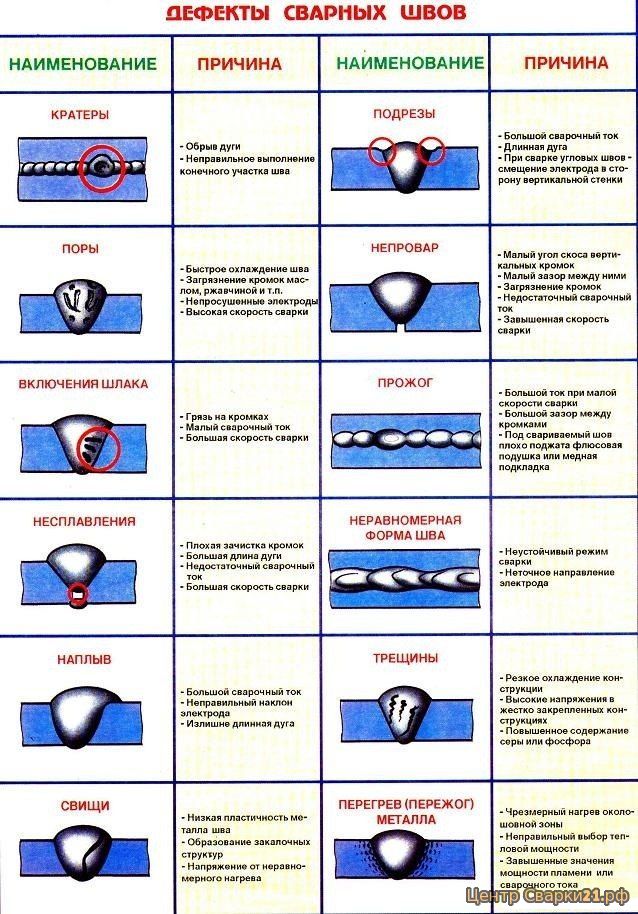

Дефекты сварных швов (схема)

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Все виды дефектов швов подразделяют на три группы:

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 9

ВОПРОС 1. При сварке каких, перечисленных ниже, сталей более вероятно появление холодных трещин?

1. С содержанием углерода до 0,25 %.

2. С содержанием углерода более 0,4 %.

3. С содержанием углерода от 0,25 % до 0,35 %.

ВОПРОС 2. Какой буквой русского алфавита обозначают углерод и цирконий в маркировке стали?

1. Наличие углерода буквой не обозначают, цирконий-Ц.

3. Углерод — С, цирконий — К.

ВОПРОС 3. Какие стали относятся к сталям аустенитного класса?

1. 08Х18Н9, 03Х16Н9М2, 10Х17Н13М2Т.

2. 08Х13, 05Х12Н2М, 08Х14МФ.

ВОПРОС 4. Какая физическая величина определяется при статическом изгибе? (I — IV)

1. Предел прочности при изгибе.

2. Ударную вязкость при изгибе.

ВОПРОС 5. Какую форму статической характеристики должен иметь источник питания для РДС?

ВОПРОС 6. Что следует контролировать при проверке состояния и размеров сварочных электродов?

1. Длину непокрытой части электрода.

3. Диаметр металлического стержня, толщину покрытия и равномерность его нанесения.

ВОПРОС 7. Что обозначает в маркировке электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кгс/мм2.

ВОПРОС 8. Какова роль легирующих элементов в электродном покрытии?

1. Придают наплавленному металлу специальные свойства.

2. Обеспечивают хорошую отделимость шлаковой корки.

3. Снижают степень разбрызгивания жидкого металла.

ВОПРОС 9. Электроды каких марок имеют основное покрытие?

2. УОНИИ 13/45, УОНИИ 13/55, СМ-11.

1. На постоянном токе, прямой полярности.

3. На переменном токе.

ВОПРОС 11. Когда образуются горячие трещины?

1. Через несколько минут после остывания сварного соединения ниже температуры 1000С.

2. Во время кристаллизации металла шва.

3. Через некоторое время после остывания сварного соединения до комнатной температуры.

ВОПРОС 12. Укажите причины образования шлаковых включений при РДС?

1. Неправильный выбор режимов сварки, применение некачественных электродов, плохая зачистка поверхности предыдущего слоя сварного шва.

2. Применение электродов с толстой обмазкой, сварка без разделки кромок.

3. Сварка при повышенной влажности окружающего воздуха, или при низкой температуре.

ВОПРОС 13. Как исправить швы с подрезом глубиной более 15% от толщины кромки?

1. Механическим способом удалить металл в районе подреза и наложить ниточный шов.

2. Место подреза заплавить ниточным швом.

3. Сделать плавный переход механической выборкой от наплавленного валика к основному металлу.

ВОПРОС 14. Какие из приведенных ниже групп сталей относятся к высокохромистым?

1. 03Х16Н9М2, 08Х18Н10, 10ХН1М.

2. 08Х13, 06Х12Н3Д, 1Х12В2МФ.

ВОПРОС 15. Каким инструментом пользуются при визуальном и измерительном контроле для обнаружения недопустимых поверхностных тещин в сварном шве?

1. Шаблоном сварщика.

2. Лупой и линейкой.

3. Измерительным микроскопом.

ВОПРОС 16. Что способствует появлению пор в металле шва?

1. Сильный ветер при сварке на открытой площадке.

2. Высокая скорость сварки.

3. Слишком малый зазор в стыке.

ВОПРОС 17. Кто подключает сварочный источник питания к распределительному щиту?

1. Бригадир сварочной бригады или мастер.

2. Сварщик, сдавший экзамен по правилам электробезопасности.

3. Дежурный электрик.

ВОПРОС 18. Чем обусловлено появление непроваров в корне шва?

1. Малым зазором в стыке при сборке под сварку.

2. Чрезмерным углом разделки кромок.

3. Завышением силы сварочного тока при сварке.

ВОПРОС 19. С какого возраста сварщики допускаются к выполнению сварочных работ?

ВОПРОС 20. От чего зависит выбор плотности защитного стекла для сварочной маски при РДС?

1. От остроты зрения сварщика.

2. От величины сварочного тока.

3. От величины сварочного тока и напряжения на дуге.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже