Что ограничивает применение пневмопривода в технологическом оборудовании

Пневмоприводы.

Отличительной особенностью современного производства является повсеместное использование в оборудовании высокотехнологичных, однотипных по функциональному назначению и конструкции компонентов общепромышленного применения. Прежде всего, такими компонентами являются различного рода приводы и системы.

По своему функциональному назначению пневмосистемы делят на системы управления —(используются для управления разного рода объектов ) и системы, обеспечивающие рабочий процесс в этих объектах (системы смазки, охлаждения, газоснабжения, топливные системы, теплосистемы и др..).

Оборудование с пневмоприводами, характеризуется простотой конструкции, легкостью обслуживания и эксплуатации, высоким быстродействием, надежностью и долговечностью работы, функциональной гибкостью, небольшой стоимостью, а также возможностью работы в агрессивных средах, взрыво-, пожаро- и влагоопасных условиях. Сжатый воздух легко аккумулируется и транспортируется, а в случае его утечки не создается опасности для окружающей среды и производимой, что играет большую роль в пищевой, медицинской, электронной промышленности, а так же при производстве косметики и парфюмерии.

Отличие пневмоприводов от электроприводов состоит в возможности воспроизведения линейных и поворотных движений без помощи преобразующих механизмов, а так же в большей мощности. При этом сохраняется работоспособность при перегрузках. Заметим, что скорость срабатывания и максимальная выходная мощность пневматических исполнительных механизмов, питаемых от промышленных пневмомагистралей, меньше.

По сравнению с гидроприводами, пневмоприводы имеют ряд преимуществ, а именно: возможность использования единого источника сжатого воздуха; отсутствие возвратных линий и коммуникаций; более мягкие требования к герметичности; экологическая чистота; большие скорости движения выходного звена. Для пневматических приводов характерны простота управления, свобода выбора места установки, низкая чувствительность к изменениям температуры окружающей среды.

Табл. 1. Сравнение приводов по виду используемой энергии

Основы гидравлики

Пневматический и пневмогидравлический приводы

Достоинства и недостатки пневмопривода

Типы пневматического привода

По конструкции и принципу работы элементы пневматического привода подобны (за исключением источников питания) соответствующим элементам гидравлического привода, а часто в обоих применяются одни и те же элементы.

Различают двухпозиционные и многопозиционные пневмоприводы.

Двухпозиционный пневмопривод характерен тем, что шток исполнительного поршня может занимать только два крайних положения. Такие приводы применяются, например, в зажимных и подающих устройствах, пневматических ножницах для резки металла, в пневмоприводных прессовых установках и подобных механизмах, где от рабочего органа требуется только два крайних перемещения.

Пневматические двигатели

Пневмоцилиндры обычно используют для получения линейных или небольшой величины угловых перемещений. Если требуется получать возвратно-поворотные движения приводимых узлов на угол, меньший 360˚, то иногда применяют моментные (лопастные или поршневые) пневмоцилиндры.

Пневматические управляющие устройства

Пневматические управляющие устройства предназначены для распределения потоков воздуха и управления пневматическими двигателями. В качестве управляющих пневматических устройств широко применяют распределительные клапаны, струйные трубки, сопла-заслонки и золотники.

Распределительные клапаны применяют для распределения воздуха. По принципу действия они подразделяются на клапаны однопозиционные и двухпозиционные; по способу включения – с ручным, электромагнитным и электропневматическим включением; в зависимости от воздействия включающих устройств – прямого и непрямого действия.

Однопозиционные клапаны применяют для пневмоцилиндров одностороннего действия, а двухпозиционные – для пневмоцилиндров двустороннего действия.

Струйные трубки обычно применяют в пневматических приводах небольшой мощности и сравнительно невысокого быстродействия.

Золотники – наилучшие управляющие устройства пневматических приводов, в которых в качестве рабочего тела используется чистый воздух. Подобно гидравлическим, пневматические золотники могут быть цилиндрическими и плоскими, одно-, двух- и четырехщелевыми, с ручным, пневматическим, электрическим или электропневматическим управлением.

Пневмогидравлические приводы

Пневмогидравлические приводы являются весьма эффективным средством подвода большой мощности к исполнительному органу, поскольку при этом используется дешевая и доступная энергия сжатого воздуха, позволяющая при относительно невысоких давлениях в системе получать на выходе значительную механическую энергию.

Кроме того, использование пневматики, как усилителя для гидравлического привода, позволяет устранить такой недостаток пневматического привода, как его «податливость», обусловленную большой сжимаемостью газов по сравнению с жидкостями.

Если же управление пневматикой в следящих пневмоприводах «поручается» гидравлике, то исключается инерционность подачи команд приводу, имеющую место в пневматических управляющих устройствах, опять же, из-за сжимаемости газов.

Пневмогидравлические приводы по сравнению с гидравлическими имеют ряд существенных преимуществ:

Особенности пневматического привода, достоинства и недостатки

Область и масштабы применения пневматического привода обусловлены его достоинствами и недостатками, вытекающими из особенностей свойств воздуха. В отличие от жидкостей, применяемых в гидроприводах, воздух, как и все газы, обладает высокой сжимаемостью и малой плотностью в исходном атмосферном состоянии (около 1,25 кг/м 3 ), значительно меньшей вязкостью и большей текучестью, причем его вязкость существенно возрастает при повышении температуры и давления. Отсутствие смазочных свойств воздуха и наличие некоторого количества водяного пара, который при интенсивных термодинамических процессах в изменяющихся объемах рабочих камер пневмомашин может конденсироваться на их рабочих поверхностях, препятствует использованию воздуха без придания ему дополнительных смазочных свойств и влагопонижения. В связи с этим в пневмоприводах имеется потребность кондиционирования воздуха, т.е. придания ему свойств, обеспечивающих работоспособность и продляющих срок службы элементов привода.

1. Простота конструкции и технического обслуживания. Изготовление деталей пневмомашин и пневмоаппаратов не требует такой высокой точности изготовления и герметизации соединений, как в гидроприводе, т.к. возможные утечки воздуха не столь существенно снижают эффективность работы и КПД системы. Внешние утечки воздуха экологически безвредны и относительно легко устраняются. Затраты на монтаж и обслуживание пневмопривода несколько меньше из-за отсутствия возвратных пневмолиний и применения в ряде случаев более гибких и дешевых пластмассовых или резиновых (резинотканевых) труб. В этом отношении пневмопривод не уступает электроприводу. Кроме того, пневмопривод не требует специальных материалов для изготовления деталей, таких как медь, алюминий и т.п., хотя в ряде случаев они используются исключительно для снижения веса или трения в подвижных элементах.

2. Пожаро- и взрывобезопасность. Благодаря этому достоинству пневмопривод не имеет конкурентов для механизации работ в условиях, опасных по воспламенению и взрыву газа и пыли, например в шахтах с обильным выделением метана, в некоторых химических производствах, на мукомольных предприятиях, т.е. там, где недопустимо искрообразование. Применение гидропривода в этих условиях возможно только при наличии централизованного источника питания с передачей гидроэнергии на относительно большое расстояние, что в большинстве случаев экономически нецелесообразно.

3. Надежность работы в широком диапазоне температур, в условиях пыльной и влажной окружающей среды. В таких условиях гидро- и электропривод требуют значительно больших затрат на эксплуатацию, т.к. при температурных перепадах нарушается герметичность гидросистем из-за изменения зазоров и изолирующих свойств электротехнических материалов, что в совокупности с пыльной, влажной и нередко агрессивной окружающей средой приводит к частым отказам. По этой причине пневмопривод является единственным надежным источником энергии для механизации работ в литейном и сварочном производстве, в кузнечно-прессовых цехах, в некоторых производствах по добыче и переработке сырья и др. Благодаря высокой надежности пневмопривод часто используется в тормозных системах мобильных и стационарных машин.

5. Высокое быстродействие. Здесь имеется в виду не скорость передачи сигнала (управляющего воздействия), а реализуемые скорости рабочих движений, обеспечиваемых высокими скоростями движения воздуха. Поступательное движение штока пневмоцилиндра возможно до 15 м/с и более, а частота вращения выходного вала некоторых пневмомоторов (пневмотурбин) до 100 000 об/мин. Это достоинство в полной мере реализуется в приводах циклического действия, особенно для высокопроизводительного оборудования, например в манипуляторах, прессах, машинах точечной сварки, в тормозных и фиксирующих устройствах, причем увеличение количества одновременно срабатывающих пневмоцилиндров (например в многоместных приспособлениях для зажима деталей) практически не снижает время срабатывания. Большая скорость вращательного движения используется в приводах сепараторов, центрифуг, шлифовальных машин, бормашин и др. Реализация больших скоростей в гидроприводе и электроприводе ограничивается их большей инерционностью (масса жидкости и инерция роторов) и отсутствием демпфирующего эффекта, которым обладает воздух.

6. Возможность передачи пневмоэнергии на относительно большие расстояния по магистральным трубопроводам и снабжение сжатым воздухом многих потребителей. В этом отношении пневмопривод уступает электроприводу, но значительно превосходит гидропривод, благодаря меньшим потерям напора в протяженных магистральных линиях. Электрическая энергия может передаваться по линиям электропередач на многие сотни и тысячи километров без ощутимых потерь, а расстояние передачи пневмоэнергии экономически целесообразно до нескольких десятков километров, что реализуется в пневмосистемах крупных горных и промышленных предприятий с централизованным питанием от компрессорной станции.

Известен опыт создания городской компрессорной станции в 1888 г. одним из промышленников в Париже. Она снабжала заводы и фабрики по магистралям протяженностью 48 км при давлении 0,6 МПа и имела мощность до 18500 кВт. С появлением надежных электропередач ее эксплуатация стала невыгодной.

Максимальная протяженность гидросистем составляет около 250-300 м в механизированных комплексах шахт для добычи угля, причем в них используется обычно менее вязкая водно-масляная эмульсия.

7. Отсутствие необходимости в защитных устройствах от перегрузки давлением у потребителей. Требуемый предел давления воздуха устанавливается общим предохранительным клапаном, находящимся на источниках пневмоэнергии. Пневмодвигатели могут быть полностью заторможены без опасности повреждения и находиться в этом состоянии длительное время.

8. Безопасность для обслуживающего персонала при соблюдении общих правил, исключающих механический травматизм. В гидро- и электроприводах возможно поражение электрическим током или жидкостью при нарушении изоляции или разгерметизации трубопроводов.

9. Улучшение проветривания рабочего пространства за счет отработанного воздуха. Это свойство особенно полезно в горных выработках и помещениях химических и металлообрабатывающих производств.

10. Нечувствительность к радиационному и электромагнитному излучению. В таких условиях электрогидравлические системы практически непригодны. Это достоинство широко используется в системах управления космической, военной техникой, в атомных реакторах и т.п.

Несмотря на вышеописанные достоинства, применяемость пневмопривода ограничивается в основном экономическими соображениями из-за больших потерь энергии в компрессорах и пневмодвигателях, а также других недостатков, описанных ниже.

1. Высокая стоимость пневмоэнергии. Если гидро- и электропривод имеют КПД, соответственно, около 70 % и 90 %, то КПД пневмопривода обычно 5-15 % и очень редко до 30 %. Во многих случаях КПД может быть 1 % и менее. По этой причине пневмопривод не применяется в машинах с длительным режимом работы и большой мощности, кроме условий, исключающих применение электроэнергии (например, горнодобывающие машины в шахтах, опасных по газу).

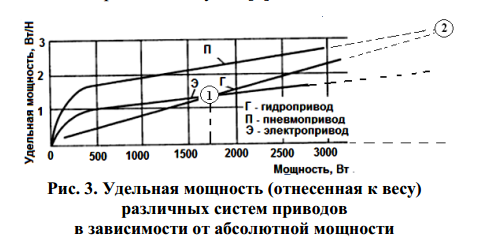

2. Относительно большой вес и габариты пневмомашин из-за низкого рабочего давления. Если удельный вес гидромашин, приходящийся на единицу мощности, в 5-10 раз меньше веса электромашин, то пневмомашины имеют примерно такой же вес и габариты, как последние.

3. Трудность обеспечения стабильной скорости движения выходного звена при переменной внешней нагрузке и его фиксации в промежуточном положении. Вместе с тем мягкие механические характеристики пневмопривода в некоторых случаях являются и его достоинством.

4. Высокий уровень шума, достигающий 95-130 дБ при отсутствии средств для его снижения. Наиболее шумными являются поршневые компрессоры и пневмодвигатели, особенно пневмомолоты и другие механизмы ударно- циклического действия. Наиболее шумные гидроприводы (к ним относятся приводы с шестеренными машинами) создают шум на уровне 85-104 дБ, а обычно уровень шума значительно ниже, примерно как у электромашин, что позволяет работать без специальных средств шумопонижения.

5. Малая скорость передачи сигнала (управляющего импульса), что приводит к запаздыванию выполнения операций. Скорость прохождения сигнала равна скорости звука и, в зависимости от давления воздуха, составляет примерно от 150 до 360 м/с. В гидроприводе и электроприводе, соответственно, около 1000 и 300 000 м/с.

Перечисленные недостатки могут быть устранены применением комбинированных пневмоэлектрических или пневмогидравлических приводов.

Достоинства и недостатки гидро-, пневмо- и электроприводов

Выбор типа привода важнейшая задача, которая стоит при проектировании любого оборудования, где будет осуществляться линейное перемещение или вращательное движение.

Существуют три распространенных типа привода:

Выбор типа привода зависит и от изначальных ресурсов производства, его потребностей, а также финансовых и технических возможностей предприятия.

Наша компания ООО «Сервомеханизмы» предлагает устройства линейного перемещения с электроприводом, и мы считаем, что это оптимальный и самый удобный способ передачи усилия.

Различие рабочих сред сказывается на характеристиках приводов и в этой статье мы рассмотрим достоинства и недостатки всех трех типов привода.

Электропривод

Данный тип привода преобразует вращательное движение двигателя в возвратно-поступательное движение исполнительного механизма.

Применение электроприводов обширно. Благодаря своим компактным размерам, он может монтироваться в составе практически любого оборудования и станков. Из-за доступности источника энергии он применяется во всех отраслях на основных и вспомогательных операциях.

Активно используется для затворов трубопроводной арматуры, т.к. при отключении электропривод не смещается по инерции.

Электропривод идеально подходит для длительной стабильной работы оборудования.

Схема типового электропривода

Достоинства

1. Низкая стоимость энергии.

2. Простота конструкции всей системы (относительно двух других видов привода).

3. Обеспечение стабильной скорости работы.

4. Высокая точность работы

5. Возможность передачи энергии на расстояние без значительных потерь

6. Точное позиционирование и плавное регулирование.

7. Наиболее высокий КПД среди всех типов приводов

8. Простота объединения в синхронизированные системы (подъема или перемещения).

9. Простота автоматизации, широкий спектр дополнительных устройств, контролирующих и регулирующих датчиков.

10. Требуют минимальное тех.обслуживание

11. Низкий уровень шума

12. Экологичность, отсутствие вредного воздействия на окружающую среду.

13. Стабильная работа при относительно высоких и низких температурах +/- 50

Недостатки

1. Сложность применения в пожароопасных зонах и взрывоопасных средах, также при большой влажности.

Отчасти этот недостаток устраняется выбором специального типа двигателя с высокой степенью защиты.

2. Высокая стоимость, т.к. приобретается механизм уже с двигателем.

3. При длительной непрерывной работе возможен перегрев двигателя, износ трущихся частей

4. Электромагнитное поле может создавать помехи в сетях управления помехи в проходящих рядом других сетях (например управления и сигнализации).

Уменьшить негативное влияние недостатков поможет грамотная конструкция привода и оговаривание всех возможных опасных влияний, разработка точной кинематической схемы

Современный электропривод может оснащаться массой дополнительных защитных средств повышающих его срок службы и комфорт работы с ним.

Гидропривод

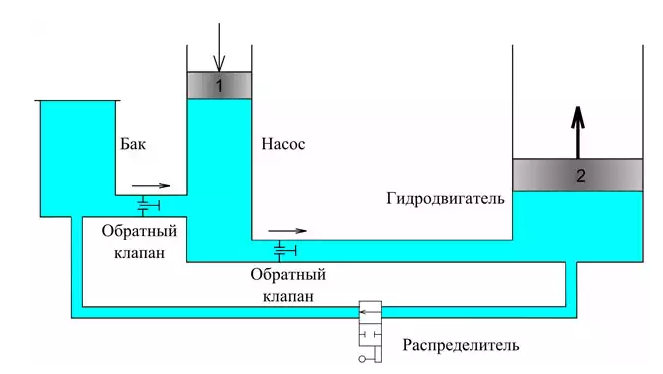

В гидроприводах движение исполнительного органа осуществляется при помощи движения жидкости (обычно это минеральное масло).

Выделяют две основные группы гидроприводов: гидродинамический и объемный.

В первом используется кинетическая энергия потока жидкости и скорость ее движения прямо пропорциональна развиваемой мощности. В объемном наоборот, важна энергия давления, а скорость движения рабочей жидкости (масла) невелика.

Из-за того, что объемный гидропривод компактнее и легче, чем гидродинамический и может создавать

большие усилия, он и получил большее распространение.

В его работе используется принцип гидравлического рычага, основанный разнице в площадях и объеме первого и второго поршней. Чем меньше первый, и чем больше второй, тем больше усилие получается создать на выходе, приложив гораздо меньшую силу.

По виду движения выходного звена гидродвигатели разделяют на

Управление объемным гидроприводом и состоит в управлении скоростью движения поршня путем изменения частоты вращения приводящего двигателя.

Гидропривод обычно используется там, где нужны очень большие, но краткосрочные усилия и ограниченное перемещение или сжатие.

Достоинства

2. Гидроприводы могут быть удалены друг от насосной станции на большое расстояние, но с некоторой потерей мощности (макс. расстояние 250-300 м.)

3. Малое время для развития значительного усилия и плавное его регулирование

5. Достаточно высокий КПД, но не выше чем у электромеханических передач

Недостатки

1. Грязное применение: возможны утечки рабочей жидкости, особенно при высоком давлении.

2. Рабочая жидкость может нагреваться, охлаждаться, загрязняться, что усложняет работу системы и требует

превентивных мер.

2. Высокая стоимость самого оборудования и его техобслуживания.

5. Сложно отслеживать точность работы, требуется дополнительное оборудование.

Пневмопривод

Однако потребность в пневматической энергии до сих пор актуальна. Пневматическая техника развивается, появляютеся новые виды передающих устройств, например, воздушные мыщцы.

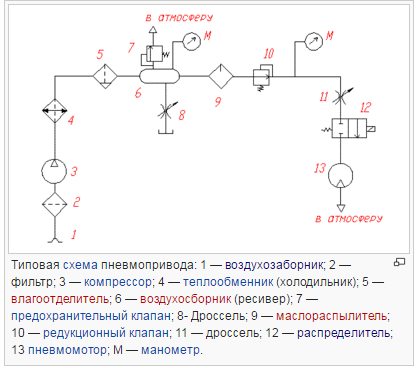

Схема системы пневмопривода довольна сложна, и включается в себя управляющие, распределительные и исполнительные устройства. В общем виде можно описать ее следующим образом. Воздух в пневмопривод поступает через воздухозаборник, затем он фильтруется, с помощью компессора сжимается (и соответственно, по закону Шарля, нагревается), затем охлаждается и уже сжатый очищенный охлажденный воздух поступает в пневмоцилиндр (или иной пневмодвигатель) производит необходимую механическую работу.

Пневматика в основном используется в производствах с повышенным уровнем запыленности, температуры, пожарной опасности. Пневмоцилиндры рекомендуются для активных, скоростных операций малой продолжительности, с малым рабочим циклом.

По конструкции пневмоприводы делятся на поршневые, мембранные и сильфонные.

По точности работы подразделяются на двухпозиционные и многопозиционные, в которых используется позиционер.

Достоинства

1. Простота конструкции и легкий вес пневмоцилиндров.

2. Низкая цена, особенно в случае если есть пневмопровод или компрессор. Получается самый экономичный вариант. (Однако высока стоимость самой энергии).

6. Возможность подключения большого числа потребителей от одного источника.

7. Возможность передачи воздуха на очень большие расстояния, пневмопровод на больших предприятиях часто используется как основной, правда при этом могут быть потери в доставляемом усилии и запаздывание в выполнении операций.

8. Нечувствительность к радиационному и электромагнитному излучению.

9. «Проветривание» помещений за счет отработанного воздуха, полезно в шахтах, на металлургических, химических и других вредных производствах.

Недостатки

1. Низкий КПД (максимум 30%)

2. Сложность точного регулирования, низкая точность позиционирования (фактически 2 положения штока), требуется применение позиционеров.

3. Высокий уровень шума при работе.

4. Имеет некоторые пределы в грузоподъемности и выдерживаемой нагрузке. Д ля значительных нагрузок требуются большие габариты пневмооборудования, поэтому чаще пневмопривод можно встретить на участках, где не нужно прикладывать большое усилие.

6. Не пригоден для использования при низкой и высокой температуре, может обмерзать.

7. Трудность обеспечения стабильной скорости.

8. Сложно обеспечить плавность, особенно при колебаниях нагрузки.

Также отметим, что сейчас появляются более сложные, комбинированные виды привода, а также все перечисленные виды оснащаются различной электроникой и внешними устройствами управления.

Информация взята из открытых источников. Статья приведена для ознакомления.

Просмотров: 48211 | Дата публикации: Понедельник, 31 октября 2016 07:28 |

Преимущества и недостатки пневмопривода

В современных машинах, и в частности в системах автоматизации производственных процессов, наряду с гидромеханизмами применяются пневмомеханизмы (пневмоприводы), основанные на использовании в качестве рабочей среды сжатого или разреженного воздуха.

С помощью пневматических устройств (приводов) решаются сложные задачи по автоматизации управления машин и производственных процессов. Применение их имеет преимущества в тех случаях, когда требуется осуществить быстрые перемещения выхода, а также когда применение гидравлических приводов с масляной рабочей средой недопустимо по требованиям пожарной безопасности, как это имеет место в угольных шахтах и в ряде химических производств.

К основным преимуществам пневматических устройств относятся относительная простота конструкции и эксплуатационного обслуживания обусловленные одноканальным питанием исполнительных пневмо-механизмов (отработавший воздух выпускается непосредственно в атмосферу без отводящих трубопроводов), а следовательно, низкая стоимость и быстрая окупаемость затрат; надежность работы в широком диапазоне температуры, высокой влажности и запыленности окружающей среды; пожаро- и взрывобезопасность; большой срок службы, достигающий 10 000—20 000 ч (10—50 млн. циклов); высокая скорость перемещения выходного звена пневматических исполнительных устройств (линейного до 15 м/с, вращательного до 100 000 об/мин); легкость получения и относительная простота передачи энергоносителя (сжатого воздуха), возможность снабжения им большого количества потребителей от одного источника; отсутствие необходимости в защитных устройствах при перегрузке (пневмодвигатели могут быть заторможены до полной остановки без опасности повреждения и могут оставаться под нагрузкой практически без потребления энергии).

Наряду с положительными качествами пневмосистемы обладают рядом недостатков, вытекающих из природы рабочей среды — воздуха. Воздух бладает высокой сжимаемостью, ввиду чего он при сжатии накапливает энергию, которая при известных условиях может превратиться в кинетичекую энергию движущихся масс и вызвать ударные нагрузки.

Вследствие этого пневматические силовые системы не обеспечивают без специальных дополнительных средств необходимой плавности и точности ода. Сжимаемость воздуха в пневмосистемах исключает возможность непосредственной фиксации органов управления в заданных промежуточных положениях. В равной мере в пневмоприводе затруднительно получение при переменной нагрузке равномерной и стабильной скорости. Помимо этого пневмоприводы имеют, как правило, более низкий КПД сравнении с гидроприводами, а также требуют применения смазочных устройств.

Сжатый воздух для питания пневмосистем обычно вырабатывается комрессорами, обслуживающими пневмомашины всего предприятия либо определенную их группу. В централизованных и групповых системах питания бычно применяется давление 5—6 кГ/см2, при индивидуальном питании — от 5 кГ/см2 и выше.